We hebben expres een paar onderdelen weggelaten bij de bouwset voor de slagboom. Het doel van deze set is dat je zelf ontdekt of engineering en maken bij jouw passie past. Voor jouw slagboom maak je zelf een ontwerp.

Dit lab hoort bij onze werkset voor de slagboom: https://junioriot.nl/aanvulset-arduino-slagboom-dc-motor/

Om een engineering ontwerp te maken verzamel je eerst je ideeën, welke onderdelen heb je nodig. Je hebt ook al een proef gemaakt om de electronica componenten op het breadboard aan te sluiten. Zo heb je ook een eerste versie gemaakt voor de bedieningssoftware.

Nu is het tijd om je ontwerp te maken, te tekenen en uit te voeren.

Keuze voor maaktechnieken

Voor deze opdracht kies je zelf welke maaktechniek je gebruikt. Onderzoek dan ook of je de mokelijkheden, machines, deskundigheid kunt vinden, en of deze voldoende beschikbaar zijn voor jouw project. Maar afspraken met de werkplaats.

Om een indruk te krijgen van de verschillende technieken kan je hier kijken: https://junioriot.nl/maaktechnieken/

Je bekijkt nu eerst de onderdelen die je in je ontwerp wilt opnemen. Het ligt voor de hand om deze onderdelen te monteren met bouten en moeren, aan montage gaten in het frame. Belangrijk is de motoras met platte kanten, dit vraagt om een speciaal gat. Dat gat kan je met de hand maken, maar het is wellicht makkelijker om een automatiche maaktechniek te gebruiken zoals CNC frezen, lasersnijden of 3D printen.

Welke maaktechnieken je kunt kiezen, dat hangt verder nog af van de inrichting van jouw werkplaats. En van de kennis en vaardigheden van de mensen die je daar kunnen helpen. Misschien heb jij daarnaast nog extra mogelijkheden binnen je vriendenkring. Welke mogelijkheden jij kunt kiezen hangt soms ook af van hoe je heb leren ‘connecten’ met de mensen om je heen. Welke maaktechnieken zijn voor jou het meest toegankelijk? Is er een minder toegankelijke techniek waarbij je via dit project extra vaardigheden wilt opdoen? Je mag ook twee versies maken.

In dit voorbeeld heb ik een 3D printer gebruikt die ik thuis heb klaarstaan. Toch heb ik het ontwerp zo gemaakt dat je het kunt vertalen naar de lasersnijder. Maar eigenlijk had ik met dit project meer willen werken met CNC frezen.

Dossier en verantwoording achteraf

In een echt engineeringstraject moeten alle keuzes en alle maten verantwoord kunnen worden. Je bewaart de belangrijke broninformatie, relevante informatie over de keuzes die de opdrachtgever maakt, en informatie over jouw belangrijkste projectkeuzes in een dossier.

Een dossier is belangrijk om het resultaat te kunnen verantwoorden. Het helpt tijdens het project discussies te voorkomen over kosten die ‘opeens’ hoger zijn. Maar belangrijker, soms is na het project één van jouw producten betrokken bij een kostbare vergissing, of zelfs bij een ongeluk. Het dossier helpt om te laten zien welke fouten er zijn gemaakt, en in hoeverre deze bijdragen aan de probleemsituatie. Echte problemen komen niet vaak voor, maar de kosten kunnen enorm hoog zijn. Leer daarom je ontewerpkeuzes vast te leggen.

Keuze voor ontwerp software

Ontwerpen, dat doen we digitaal. We leggen in onze tekening vast welke ontwerpkeuzes we maken, en hoe onze onderdelen moeten worden gemaakt. We kunnen controleren of de onderdelen op elkaar passen. Maar belangrijker nog, een tekening helpt om te controleren of alle afmetingen kloppen met de uitgangspunten van het project.

Rond 1980-1990 stapten de engineeringsbureaus over van papieren tekeningen naar digitale pakketten. Door digitaal te tekenen kunnen we ons ontwerp nu ook makkelijker aanpassen om verschillende ideeën uit te werken.

Veel engineeringssoftware is gericht op het communiceren van een ontwerp: maatschetsen zoals op de papieren tekeningen stonden, waarmee je gesprekspartner precies weet wat jij wilt maken. Andere software is gericht op het maken van 3D schetsen, die je makkelijk doorszet naar een CNC machine of een 3D printer – je staat de controle stap dan over.

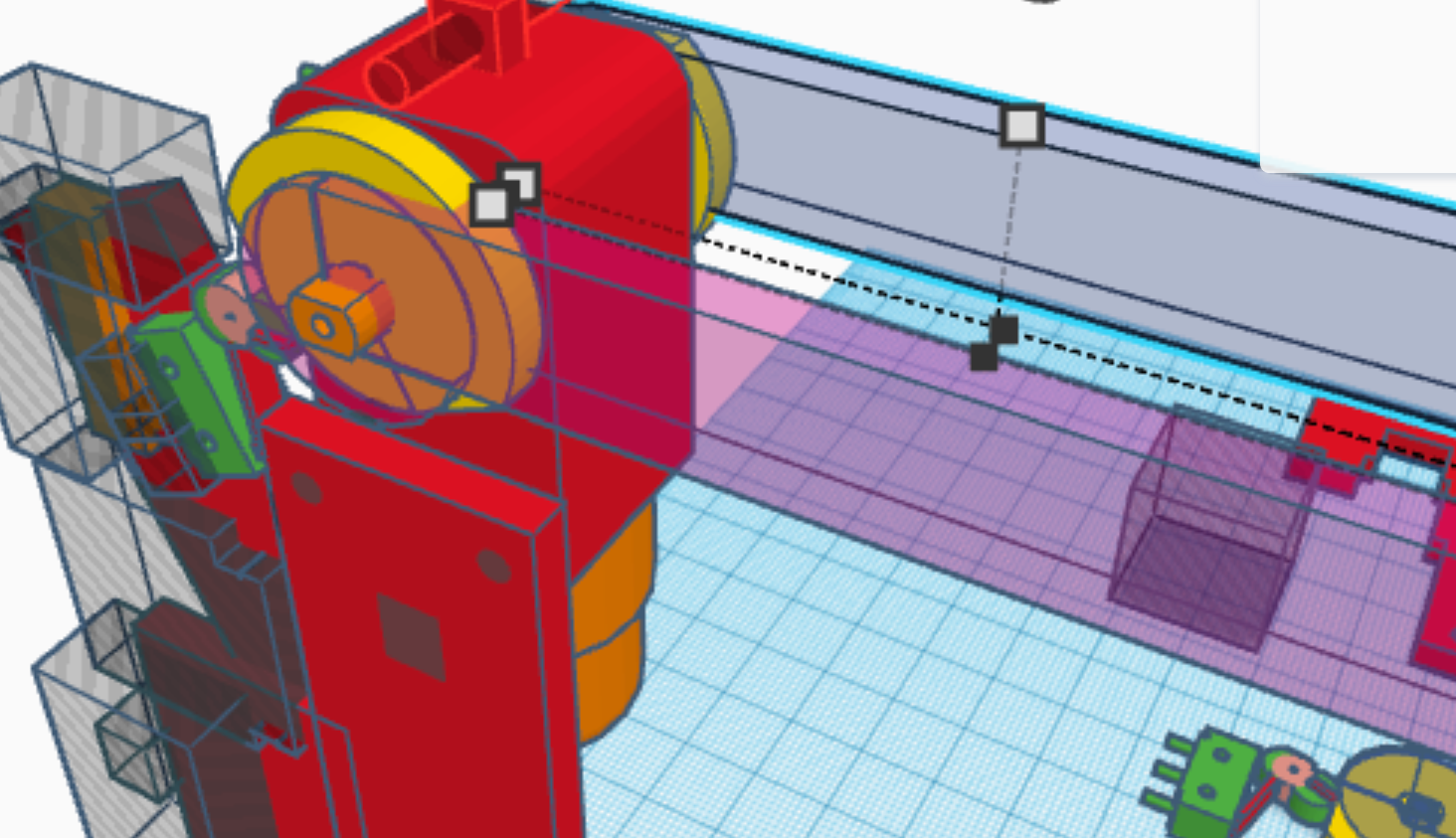

In mijn ontwerp gebruik ik TinkerCad. Dit is geen professioneel ontwerp pakket. Wel laat het je kennismaken met dezelfde mogelijkheden die je in de professionele pakketten tegenkomt. Het is gericht op 3D ontwerpen, en je maakt makkelijk een export voor de 3D printer.

Afmetingen van bestaande onderdelen

Na het kiezen van een maaktechniek weet je voor welke productiemethode je gaat ontwerpen. Maak een ontwerptekening waatbij je bedenkt hoe alle onderdelen zitten, en welke nieuwe onderdelen je moet maken. Van de nieuwe onderdelen maak je een duidelijke ontwerptekening.

Het is belangrijk om hierbij de afmetingen op te zoeken van alle bestaande onderdelen. Je kijkt meteen welke maten belangrijk zijn in je project.

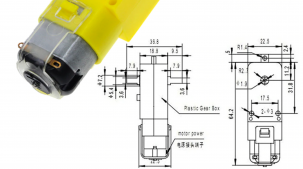

DC motor met tandwielkast en dubbele as

De motor die je gebruike heeft twee uitgaande assen met elk een dubbele platte kant. Dit is handig, want dan kan je de arm van de slagboom direkt op deze as schuiven. Als je zorgt dat de arm een beetje klemt, dan heb je geen schroefje nodig.

Een gedeelte van de afmetingen van onze motor kan je ontdekken op: https://nl.aliexpress.com/item/32826863185.html

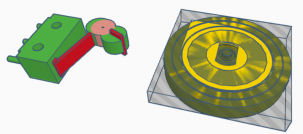

In mijn ontwerp neem ik verschillende maten over. Bovendien teken ik de motor zelf ook na in 3D om mijn ontwerp op mijn scherm al in elkaar te kunnen zetten. Als je zo’n motor tekent in 3D dan zal deze bestaan uit meerdere deelvormen; deze groepeer je om makkelijkder de motor als één object over je scherm te slepen.

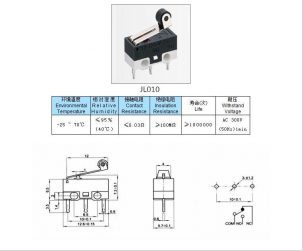

Micro switch met roller als eindschakelaar

De eindstand van de motor meet je met een eindschakelaar. Een schakelaar voor de ‘dicht’ eindstand van de slagboom krijgt een eindschakelaar. Een tweede schakelaar gebruik je voor de ‘open’ stand.

De afmetingen van de schakelaar vind je op deze pagina: https://nl.aliexpress.com/item/32816642974.html

In mijn ontwerp teken ik deze schakelaar zorgvuldig na in 3D. De stand van de roller in de twee posities meet ik zorgvuldig na, en beide standen zet ik op de 3D tekening. Deze stand is belangrijk voor ons ontwerp.

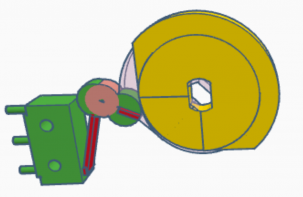

Schakelaar bedieningsschijf op de as

De schakelaar kan je een paar mm indrukken. Het is verstandig om dit bij jouw schakelaars zelf nog even na te meten. Als je te veel verder drukt, kan de schakelaar gaan vervormen. Controleer of je in jouw ontwerp wilt werken met een indruk van 3 mm.

Ergens in het midden van deze 3 mm is het schakelpunt tussen ‘aan’ en ‘uit’. Dit is waar je de eindstand detecteert. Voor mijn eerste prototype denk ik dat het schakelpunt zit bij een indruk van 1,5 mm.

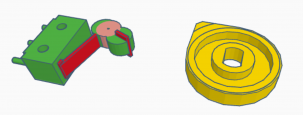

Ik kies ervoor om een schijf op de motoras te schuiven waar het rollertje van de schakelaar tegenaan loopt. Ik plaats de schakelaar zo, dat de klikbeweging ongeveer recht wijst naar de motor as, zo wordt de schakelaar mooi gelijkmatig ingedrukt. Ik neem de vorm van de motoras over op mijn ontwerp van deze bedieningsschijf.

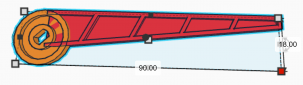

In mijn ontwerp plaats ik de schakelaar zo, dat in de rust stand er 9 mm afstand is tussen het rollertje en het midden van de motor as. Bij deze 9 mm wordt de schakelaar ongeveer net niet aangeraakt en is deze niet ingedrukt. Ik teken in mijn ontwerp rond de vorm van de motoras een cirkel met een diameter van 18 mm.

Als de schijf 3 mm groter zou worden, dan wordt de schakelaar 3 ingedrukt. Dat is veilig. Ik teken daarom rond de motoras een cirkel met een diameter van 24 mm.

Deze twee cirkels zijn het loopvlak voor het rollertje om de schakelaar te bedienen. Nu moet het loopvlak nog van binnendiameter naar de buitendiameter verlopen. In mijn ontwerp zet ik een vertikale en een horizontale lijn waarmee ik een stuk van de buitenste cirkel afsnij om naar de binnenste diameter te komen. Deze lijn geeft voor de schakelaar een rustig verloop. Je ziet dat in deze schets:

Je weet dat de schakelaar pas schakelt als deze half is ingedrukt. Het schakelpunt zit dan ongeveer halverwege de snijlijn in de schets. We willen onze slagboom ongeveer 90 graden open laten gaan. Denk je dat het met dit ontwerp méér is of juist veel minder?

Een bedieningsschijf voor ‘open’ en een tweede bedieningsschijf voor ‘dicht’

In de industrie zie je dat elke eindstand met een aparte schakelaar wordt gemeten. De aanslag van de eindstand is dan precies in te stellen. Dit geldt voor slagbomen, maar ook voor bruggen, schuifdeuren en veel meer. Misschien kan jij nog meer voorbeelden vinden.

Bij jouw ontwerp hoef je de eindstand niet precies in te kunnen stellen.

In het ontwerp gebruik ik twee schakelschijven. Aan beide kanten van de motor één, om onafhankelijk de ‘open’ en de ‘dicht’ stand meten. Om te laten zien dat de bedieningsschijf maar één van de schakelmomenten meet, maak ik het ontwerp nog wat compacter. De lijnen in die schets staan ook dan onder een hoek van 90 graden.

Ik denk dat als je deze vorm achterstevoren op de as zet, dat het schakelpunt dan zo’n 90 graden verder zit. Dat is handig, omdat we dan voor de ‘open’ stand en voor de ‘dicht’ stand hetzelfde ontwerp gebruiken. Een extra voordeel van het hergebruiken van hetzelfde ontwerp is dat we ons bij het monteren niet kunnen vergissen.

Omdat ik het object met de 3D printer ga maken, verander ik het ontwerp nog een beetje om het mooier en lichter te maken. Een voordeel van 3D printen is dat ik niet zo precies hoef te ontwerpen. Ik probeer wat, ik maat het even snel, en dan kijk ik of het moet worden aangepast.

Mijn eerste prototype voor de twee bedieningsschijven is hiermee klaar. Wil je dit ook 3D printen? Voor jouw ontwerp kan je het product zelf natekenen, je weet de belangrijkste maten.

Slagboom arm ontwerpen

Voordat je de slagboom arm ontwerpt, moet je even uitvogelen in welke stand het sleufgat van de motoras komt te staan. Dit hangt nu af van de positie van onze bedieningsschijven en de schakelaars. Op een papiertje heb ik daarvoor een schets gemaakt.

In deze schets ga ik er van uit dat als de slagboom open is, de as in een stand van 45 graden in de slagboom zal zitten. Ik weet dan in welke stand ik de vorm van de motoras in de arm moet zetten. De plek van de schakelaars kies ik zo, dat ze in deze stand net op een schakelpunt zullen zitten.

Zo ontstaat een eerste versie van mijn slagboom arm.

Ultrasone sensor aan het frame

We moeten een afstandsensor gebruiken om te voorkomen dat de arm dicht gaat terwijl er iets onder staat. De afmetingen vinden we online. Meet na of dit bij jouw werkset hetzelfde is.

De afstandsensor kan op het frame worden gemonteerd. In het frame maak ik een uitsparing waar deze module ingeklikt kan worden.

Prototype tekenen

Met deze informatie lukt het om een prototype te ontwerpen. Een eerste prototype helpt om voor het eerst te zien of alle onderdelen goed genoeg passen, en of je ontwerpgedachte klopt. In dit project is het goed genoeg om een werkend prototype te bouwen waarin al je doelstellingen voldoende zichtbaar gemaakt worden. Je levert er een overzicht bij van de kleine aanpassingen die je daarnaast nog adviseert.

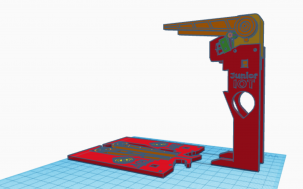

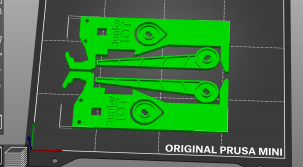

In mijn ontwerp heb ik de maaktekening gemaakt voor de 3D printer. Je hebt nu voldoende informatie om te beslissen welke ontwerp ideeën je kunt hergebruiken, en wat je anders wilt. Dit helpt je om je eerste prototype zo te maken dat je deze ook echt kunt bouwen. (mijn 3D file: slagboom_schets)

Onderdelen maken

Het maken van jouw onderdelen kost vaak het meeste tijd. Soms is je planning (of je budget) zo dat je geen tijd hebt om het nog een keer te maken.

De grootste kostenbesparing tijdens het maken, realiseer je door voordat je begint je ontwerp extra goed te controleren. Natuurlijk had je dan de electronica al een keer samengesteld, en heb je de eerste versie van de software al gemaakt.

Jouw prototype samenstellen

De electronica bouw je nu samen in een definitieve versie. De software werk je nog een keer extra bij. En de onderdelen zijn klaar om je prototype echt op te bouwen.

Deze foto laat zien hoe het is geworden. Zoals bij de meeste prototypes zie je dat niet alles in één keer klopt.

De as en de componenten die op de as schuiven zitten erg strak. Dat komt doordat de 3D printer vaak wat extra materiaal neerlegt, vooral in de eerste print laag. Met een schaar heb ik de kantjes wat afgeschuind, en dan lukt het wel om deze onderdelen te monteren. Gelukig zit het strak genoeg dat geen extra schroef nodig is voor de montage.

Ik had er geen rekening mee gehouden dat het printje van de ultrasone sensor op de achterkant allerlei bobbels heeft. Om het te laten passen heb ik wat geel plastic weggeslepen. Je ziet de schaar en het gele slijpsel nog liggen.

Een gokje was of ik de schakelaars met voldoende ruimte neer kan zetten. Doordat het wat krap zit, blijven ze hangen tegen de motor. Je ziet op de foto dat ik daarom een stukje zwarte tie-wrap tussen frame en motor heb gepropt.

En een ander gokje was of de aan- en uit- kliks van de schakelaars op de goede plek zijn gekomen. Ik denk dat het nog een beetje mag worden aangepast, maar voor een eerste prototype zit de schakelmomenten al best netjes.

Foei: ik heb voor ik mijn prototype ging bouwen geen electronica en software gemaakt. Het kan dus zijn dat mijn ontwerp helemaal niet gaat werken. Heb jij jouw project beter aangepakt?